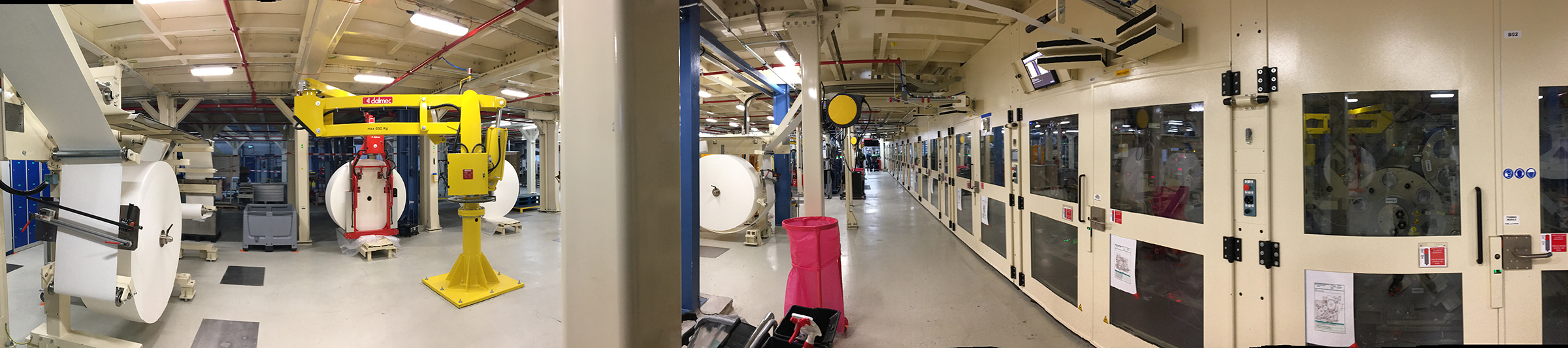

Infinity 3 onze nieuwste productielijn in Hoogezand

Nick Soerel en Otmar Henke – Hoogezand | De afgelopen jaren is hard gewerkt aan de voorbereiding, installatie en validatie van onze nieuwste productielijn: de Infinity 3. Hier produceren we ons nieuwste Tena Lady product. Momenteel is de lijn in volle productie: we nemen jullie graag mee in dit avontuur.

Korte introductie over onszelf: Nick Soerel is Department Manager en Operational Integration Leader van dit project. Hij is leidinggevende van de volledige machinebemanning plus resource supportteam. Daarnaast is hij verantwoordelijk voor de overgang van project naar operatie. Otmar Henke is Technology Area Manager van dit project. Hij is verantwoordelijk voor de technische aanschaf en opstart en validatie van de machine.

We zijn begonnen om samen met het projectteam een plan te maken hoe de machine ‘verticaal’ opgestart kan worden. Hiermee bedoelen we: stabiele en betrouwbare productie volgens plan. We hebben besloten de volgende voorwaarden te stellen:

- Het reduceren van complexiteit door zoveel mogelijk activiteiten te isoleren. Bijvoorbeeld: het valideren van de doosinpakmachine met producten van de Infinity 2. We hebben letterlijk een brug geslagen tussen de twee machines zodat we, voordat de hoofdmachine draaide, met ‘live’ productie de dozenvuller konden valideren.

- Capability van iedereen aan de lijn: veel aandacht aan training voor operators en supportteam. Iedereen heeft minstens 4 maanden ervaring opgedaan op de Infinity 2.

- Technologie: alle in eerdere projecten bewezen verbeteringen zijn in kaart gebracht en geïmplementeerd op de Infinity 3.

- Eigenaarschap: vanaf dag 1 van de machine-opstart hebben onze operators de meeste handelingen zelf gedaan. Denk aan centreren van transportbanden, fijnafstelling van processen, bijhouden van verstellingen en analyseren van problemen. Hierdoor voelt de bemanning en het projectteam vanaf dag 1 eigenaarschap over de machine. Normaal had de leverancier de leiding, waardoor we bij de het inregelen van de machine lang niet alles meekregen.

- Het bewaken van een produceerbare productspecificatie. Door realistische specificatielimieten overeen te komen met onze productontwikkelaars, konden we in één poging al onze kwaliteitsvalidaties halen.

- Goede opstartplanning in twee ploegen. Om de tijdslijn te behalen hebben we 16 uur per dag doorgewerkt. We hebben ons dus moeten verdelen in twee ploegen. Door goede voorbereiding, duidelijke werkprocessen, heldere communicatie en samenwerking hebben we dit mogelijk gemaakt met 100% effectiviteit!

Het projectteam, leveranciers, het logistieke team, de kwaliteitsafdeling en het operationele team hebben al deze voorwaarden weten te realiseren, waardoor het gelukt is om de lijn succesvol op te starten!

Alle validatiemijlpalen zijn volgens plan verlopen; dit houdt in:

- Production Approval Test: planning week 2-2022, behaald week 49-2021

- Production Qualification: planning week 3-2022, behaald week 50-2021

- Technical Approval Test hoofdmachine: planning week 10-2022, behaald week 52-2021

We zijn direct na validatie in een 5 ploegenrooster gaan draaien, dit betekent dat de machinebemanning zelfstandig kan opereren gedurende de nacht- en weekenden. En met succes! Vanaf 1 januari t/m 1 maart 2022 behaalt de productielijn gemiddeld 72% machine efficiency. Een resultaat waar we met z’n allen erg trots op zijn!